合成的高铝球石粉体球磨特性与行星球磨时间之间的规律

发布日期:2015/3/26 浏览次数:

每天这个时候都是我们为大家提供最新资讯的时间,今天我们的栏目版头是:合成的高铝球石粉体球磨特性与行星球磨时间之间的规律。

我国微硅粉产量巨大,微硅粉作为冶炼硅系产品的一种固体废弃物,不仅起回收存储问题加大了企业运营成本,也对环境大气造成了巨大的污染。因此,合理回收利用微硅粉,从而实现变废为宝,为企业减负创收,改善空气环境质量。微硅粉中SiO2含量较高,试验中以微硅粉为主要原料,配以不同铝源,采用不同材料制备工艺合成了几个种类的高铝球石材料。首先试验以微硅粉和工业氧化铝粉为原料,采用固相合成法,不同Al2O3/SiO2摩尔比、煅烧温度和保温时间对合成高铝球石的影响,另外还探讨了合成的高铝球石粉体球磨特性与行星球磨时间之间的规律。

与以无定形SiO2为硅源相比,微硅粉更有利于和工业氧化铝粉发生高铝球石化反应。Al2O3/SiO2摩尔比为3:2.5,煅烧温度1450℃,保温4h时制备粉体中的高铝球石含量最高。高铝球石粉体平均粒径随球磨时间的延长而逐渐减小,粒径分布由刚开始的单峰分布演变为双峰分布;最后得到的粉体的平均粒径为0.58μm,且具有较大的比表面积,其值为9.26m2/g。其次在上述基础上,采用叔丁醇基凝胶注模和添加马铃薯淀粉造孔剂两种多孔成型方法制备了多孔高铝球石。

凝胶注模法:1)在Al2O3/SiO2摩尔比为3:2.5时、煅烧温度为1300℃保温4小时,制备多孔高铝球石材料体积密度达到2.5g/cm3,气孔率约为21%;2)煅烧温度为1400℃时多孔高铝球石抗压强度可达260.9330.22MPa。添加马铃薯淀粉造孔剂法:1)当烧结温度为1450℃、淀粉含量为40wt%时,制备出的多孔高铝球石高铝球石纯度最高,体积密度为2.02g/cm3时,热导率为1.40Wm-1K-1,且折强度达到79.91MPa;2)高铝球石材料基体中存在着大量交织状的长条状高铝球石晶体,这种晶体形貌不仅可以使孔结构稳定存在,保持一定的孔隙率降低了材料的热导率,而且给予了材料良好的机械性能。

以天然红柱石和活性氧化铝为原料,固相反应烧结制备高铝球石,TiO2对高铝球石的烧结性能和热震稳定性的影响,利用XRD、SEM及相关软件对高铝球石的晶相组成、晶胞参数和显微结构进行分析和讨论。研究结果表明:通过高温固相反应可以制备出以Al4.52Si1.48O9.74高铝球石固溶体为主晶相的反应烧结高铝球石。引入2wt%的TiO2对于提高干压成型的反应烧结高铝球石热震稳定性有利。TiO2对于反应烧结高铝球石起到促烧结作用,掺杂Ti4+改变了主晶相高铝球石固溶体晶胞参数,但未影响高铝球石固溶体类型。以微硅粉和硫酸铝为主要合成原料,在K2SO4和Na2SO4两种熔盐条件下,不同煅烧温度对合成高铝球石晶须以及其显微形貌的影响。煅烧温度为1000℃都为两者合成高铝球石晶须的最佳温度。硫酸钠熔盐制备碱处理过后的高铝球石晶须直晶率高,表面光滑,其长度约为3~4μm,直径约为10~30nm。松装密度为0.26g/cm3,比表面积为13.5m2/g。

这里有您想要的质优价廉的产品,通过网站平台搭建我们心与心沟通的桥梁,在此展现我们真情至上的风采。期待更多的合作伙伴共创佳业。

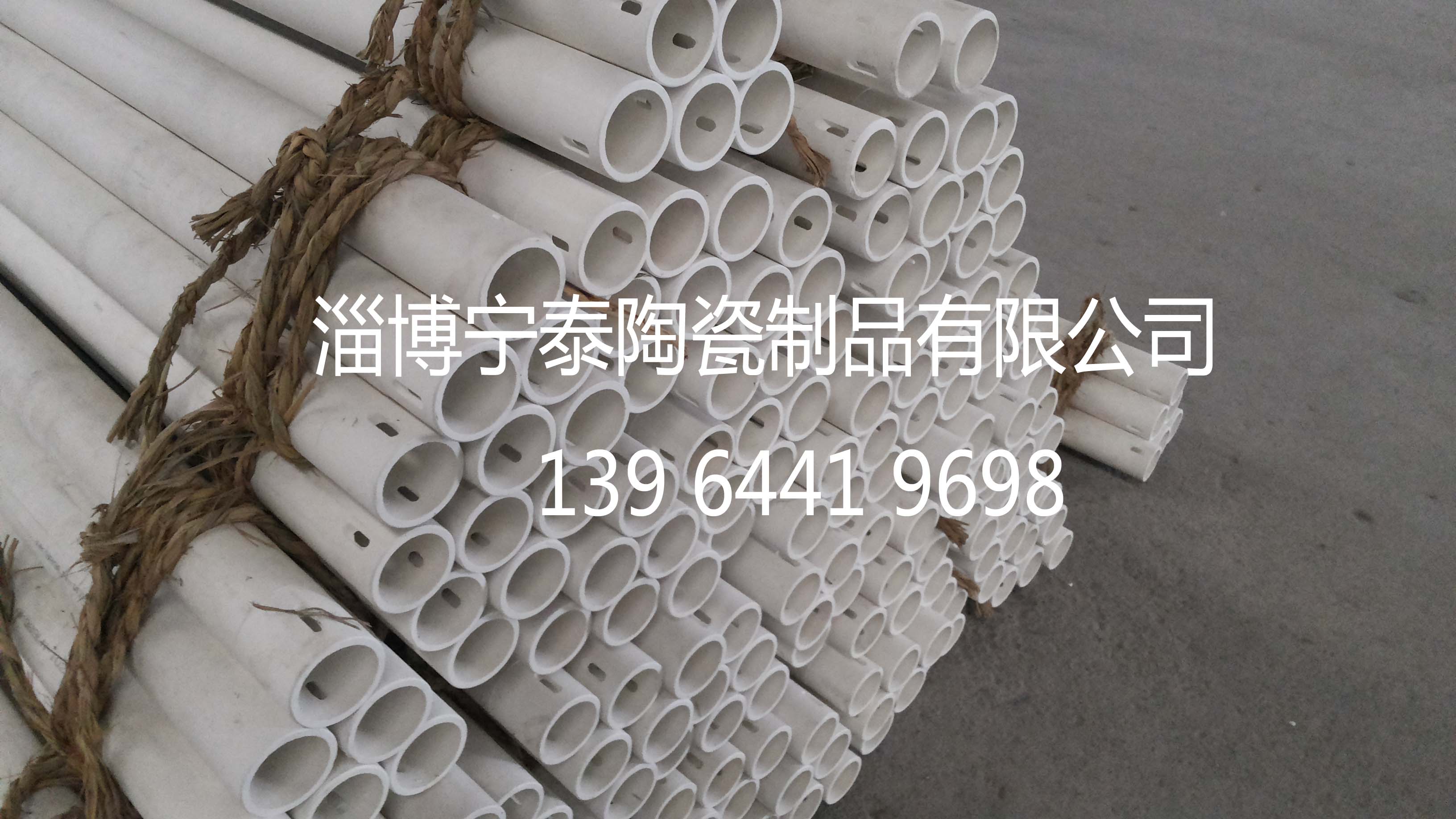

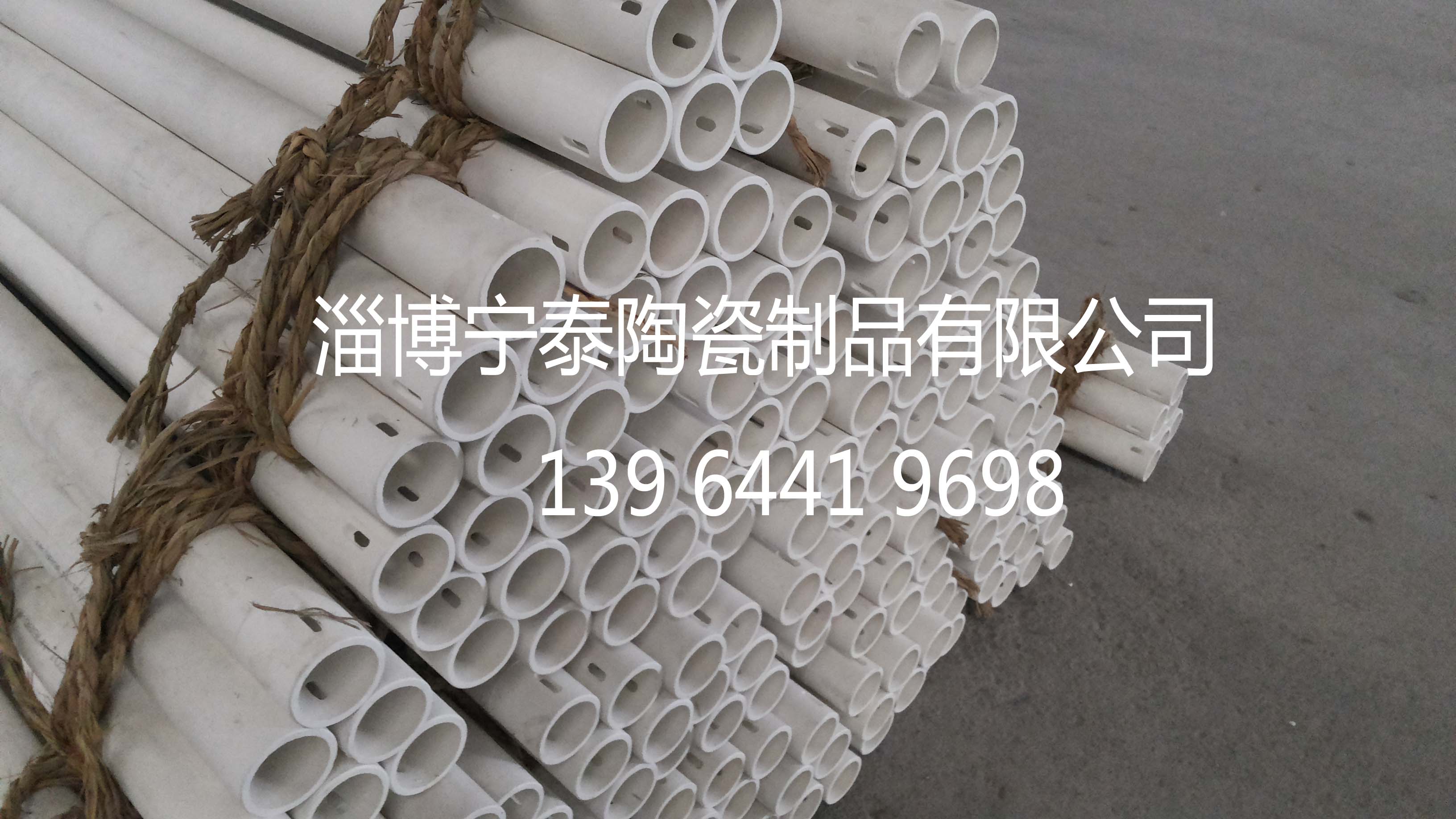

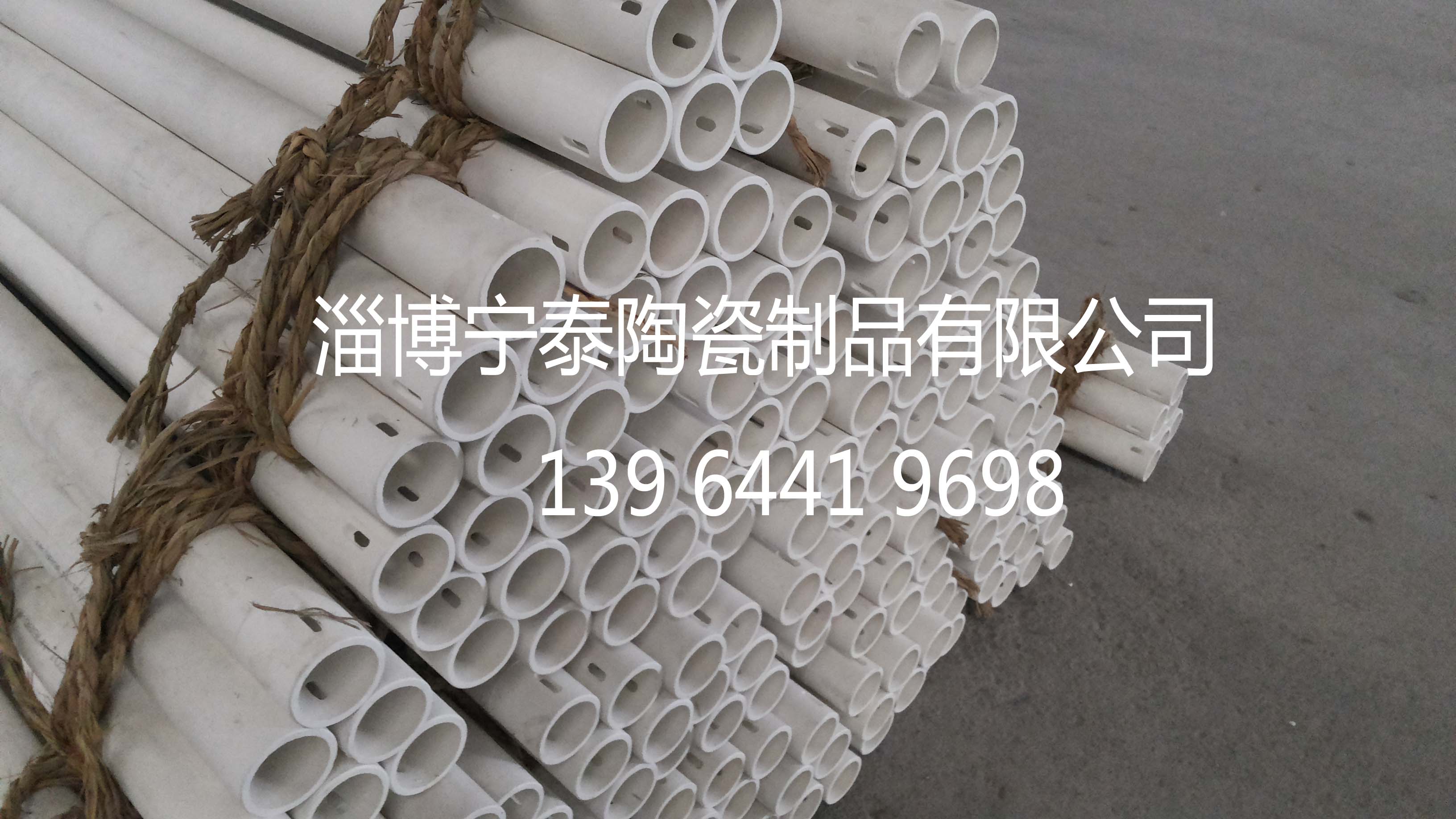

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石-淄博宁泰陶瓷制品有限公司 浏览官网 http://www.taocigun.com/

每天这个时候都是我们为大家提供最新资讯的时间,今天我们的栏目版头是:合成的高铝球石粉体球磨特性与行星球磨时间之间的规律。

我国微硅粉产量巨大,微硅粉作为冶炼硅系产品的一种固体废弃物,不仅起回收存储问题加大了企业运营成本,也对环境大气造成了巨大的污染。因此,合理回收利用微硅粉,从而实现变废为宝,为企业减负创收,改善空气环境质量。微硅粉中SiO2含量较高,试验中以微硅粉为主要原料,配以不同铝源,采用不同材料制备工艺合成了几个种类的高铝球石材料。首先试验以微硅粉和工业氧化铝粉为原料,采用固相合成法,不同Al2O3/SiO2摩尔比、煅烧温度和保温时间对合成高铝球石的影响,另外还探讨了合成的高铝球石粉体球磨特性与行星球磨时间之间的规律。

与以无定形SiO2为硅源相比,微硅粉更有利于和工业氧化铝粉发生高铝球石化反应。Al2O3/SiO2摩尔比为3:2.5,煅烧温度1450℃,保温4h时制备粉体中的高铝球石含量最高。高铝球石粉体平均粒径随球磨时间的延长而逐渐减小,粒径分布由刚开始的单峰分布演变为双峰分布;最后得到的粉体的平均粒径为0.58μm,且具有较大的比表面积,其值为9.26m2/g。其次在上述基础上,采用叔丁醇基凝胶注模和添加马铃薯淀粉造孔剂两种多孔成型方法制备了多孔高铝球石。

凝胶注模法:1)在Al2O3/SiO2摩尔比为3:2.5时、煅烧温度为1300℃保温4小时,制备多孔高铝球石材料体积密度达到2.5g/cm3,气孔率约为21%;2)煅烧温度为1400℃时多孔高铝球石抗压强度可达260.9330.22MPa。添加马铃薯淀粉造孔剂法:1)当烧结温度为1450℃、淀粉含量为40wt%时,制备出的多孔高铝球石高铝球石纯度最高,体积密度为2.02g/cm3时,热导率为1.40Wm-1K-1,且折强度达到79.91MPa;2)高铝球石材料基体中存在着大量交织状的长条状高铝球石晶体,这种晶体形貌不仅可以使孔结构稳定存在,保持一定的孔隙率降低了材料的热导率,而且给予了材料良好的机械性能。

以天然红柱石和活性氧化铝为原料,固相反应烧结制备高铝球石,TiO2对高铝球石的烧结性能和热震稳定性的影响,利用XRD、SEM及相关软件对高铝球石的晶相组成、晶胞参数和显微结构进行分析和讨论。研究结果表明:通过高温固相反应可以制备出以Al4.52Si1.48O9.74高铝球石固溶体为主晶相的反应烧结高铝球石。引入2wt%的TiO2对于提高干压成型的反应烧结高铝球石热震稳定性有利。TiO2对于反应烧结高铝球石起到促烧结作用,掺杂Ti4+改变了主晶相高铝球石固溶体晶胞参数,但未影响高铝球石固溶体类型。以微硅粉和硫酸铝为主要合成原料,在K2SO4和Na2SO4两种熔盐条件下,不同煅烧温度对合成高铝球石晶须以及其显微形貌的影响。煅烧温度为1000℃都为两者合成高铝球石晶须的最佳温度。硫酸钠熔盐制备碱处理过后的高铝球石晶须直晶率高,表面光滑,其长度约为3~4μm,直径约为10~30nm。松装密度为0.26g/cm3,比表面积为13.5m2/g。

这里有您想要的质优价廉的产品,通过网站平台搭建我们心与心沟通的桥梁,在此展现我们真情至上的风采。期待更多的合作伙伴共创佳业。

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石-淄博宁泰陶瓷制品有限公司 浏览官网 http://www.taocigun.com/